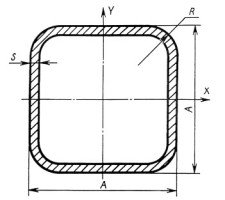

Труба 140х140х7

Цена трубы квадратной 140х140х7

Профильная труба 140х140х7: вес, длина, маркировка, упаковка, гарантия, технические и механические допуски, приемка

1. Вес теоретический по ГОСТ 30245-2003 одного 1 м/п – 27,91 кг

2. Отклонения стенки профильной трубы могут составлять идентичное отклонение по ширине заготовки по ГОСТ 19903. Отклонения по толщине не распространяются на места изгиба профиля (углы)

3. Отклонения по высоте, ширине профильной трубы согласно ГОСТ 30245-2003 должны составлять в процентном отношении: при высоте трубы пр. до 100 мм +/-1,0, не меньше +/-0,5 мм; свыше 100 мм +/- 0,8

4. В поперечном сечении профиля отклонения от угла в 90 градусов не должно превышать +/- 1,30

5. Профиль изготавливается длиной от 6,0 до 12,0 м; по договорённости с покупателем профильная труба 100х100х6 может изготавливаться длиной от 4,0 до 13,0 п/м

6. Скручивание пр. трубы должно укладываться в рамках 2,0 мм плюс 0,5 мм каждый 1 п/м профиля согласно ГОСТ 30245

7. Временное сопротивление разрыву продольного сварного шва должно быть не менее 0,95 временного сопротивления разрыву основного металла

8. Прием и условия контроля приема продукции пр. трубы 140х140х7 см., ГОСТ 30245-2003 пункт №5

9. Гарантийный срок хранения профильной трубы 24 месяца с момента отгрузки заводом изготовителем в адрес заказчика

10. Маркируется профиль по ГОСТ 7566, маркировка должна содержать

- товарный знак предприятия, название.

- размеры пр. трубы.

- номера плавок;

- длину профиля;

- количество профиля;

- массу и номера пачек;

- отметку ОТК.

Материал изготовления – низколегированная конструкционная сталь, сваривается без ограничений. Используется во время изготовления сварных и несварных высоконагруженных элементов сборных металлических конструкций, может выполнять роль колонн, быть элементом пролетов перекрытия. Заготовка изготавливается на блюмингах, число пропусков на станы выбирается с учетом размеров заготовки и конечных размеров продукции, количество проходов может достигать 25. Для блюмингов отличительной характеристикой является пониженная скорость захвата и выброса металла (не более 1,75 м/с), после захвата происходит постепенное увеличение скорости вращения рабочих валков, перед выбросом заготовки количество оборотов валков опять понижается. Это позволяет сократить время подачи заготовки к очередному захвату рабочими валками.

Кантовка металла происходит через 3-4 поочередных пропуска, пропуск перед кантовкой происходит на рабочей скорости, снижение оборотов валков не происходит. Максимальная скорость подачи может достигать 6,5 м/с, время нахождения металла на валках стана достигает трех секунд, время паузы между очередными прохождениями не превышает 1,5 секунды. В обжимном цехе имеется 16 групп колодцев для нагревания заготовки, емкость каждой ячейки может достигать 100 тонн. В них происходит замедленное охлаждение блюмов. Легированные стали имеют отдельную схему охлаждения в зависимости от используемых легирующих добавок и степени легированности. Иногда в колодцах проводят дополнительную термическую обработку металла. Перед первой подачей слитка дежурный оператор стана устанавливает оптимальный для технологического процесса зазор между валками. Скорость вращения валков уменьшается, в противном случае металл не сможет продвигаться.